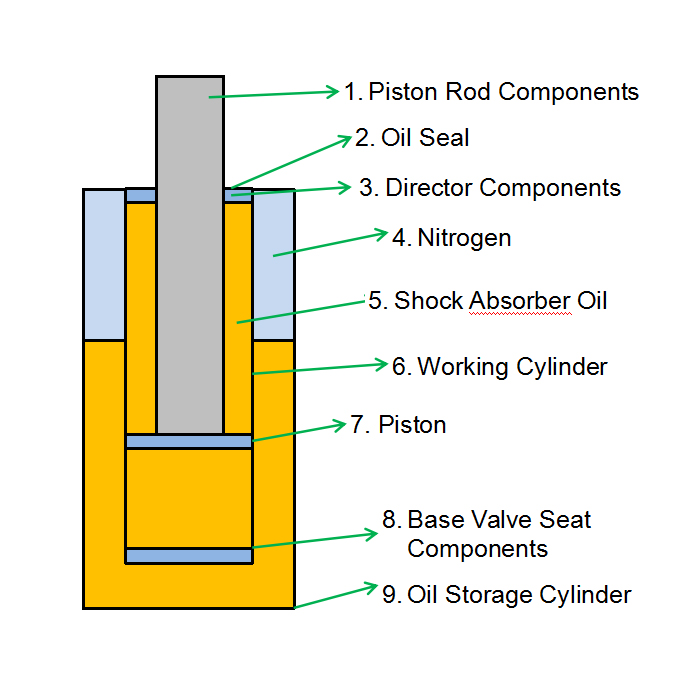

Om de werking van de schokdemper met dubbele buis goed te begrijpen, leggen we eerst de structuur ervan uit. Zie afbeelding 1. De structuur helpt ons om de schokdemper met dubbele buis duidelijk en direct te zien.

Afbeelding 1: De structuur van de Twin Tube schokdemper

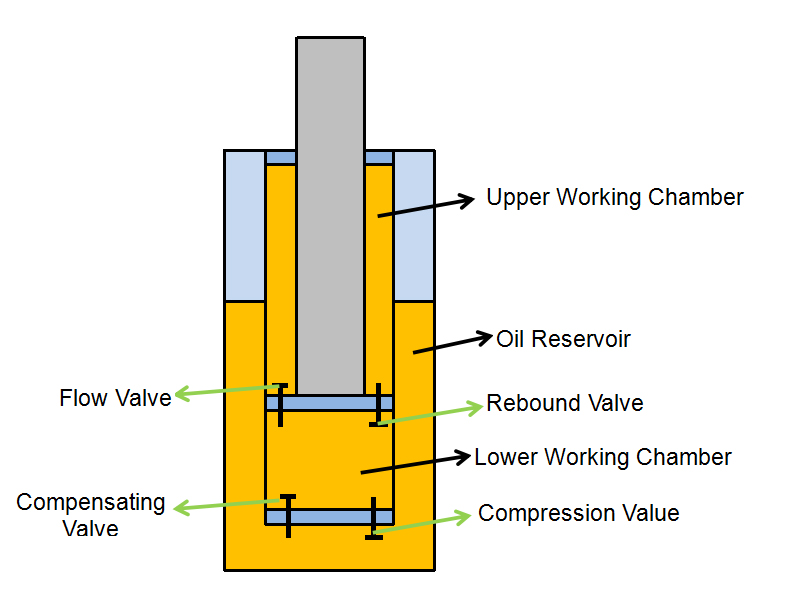

De schokdemper heeft drie werkkamers en vier kleppen. Zie de details op afbeelding 2.

Drie werkkamers:

1. Bovenste werkruimte: het bovenste deel van de zuiger, ook wel hogedrukruimte genoemd.

2. Onderste werkruimte: het onderste deel van de zuiger.

3. Oliereservoir: De vier kleppen omvatten de doorstroomklep, de terugslagklep, de compensatieklep en de compressieklep. De doorstroomklep en de terugslagklep zijn op de zuigerstang gemonteerd; ze maken deel uit van de zuigerstangcomponenten. De compensatieklep en de compressieklep zijn op de basisklepzitting gemonteerd; ze maken deel uit van de basisklepzittingcomponenten.

Afbeelding 2: De werkkamers en waarden van de schokdemper

De twee processen van schokdemperwerking:

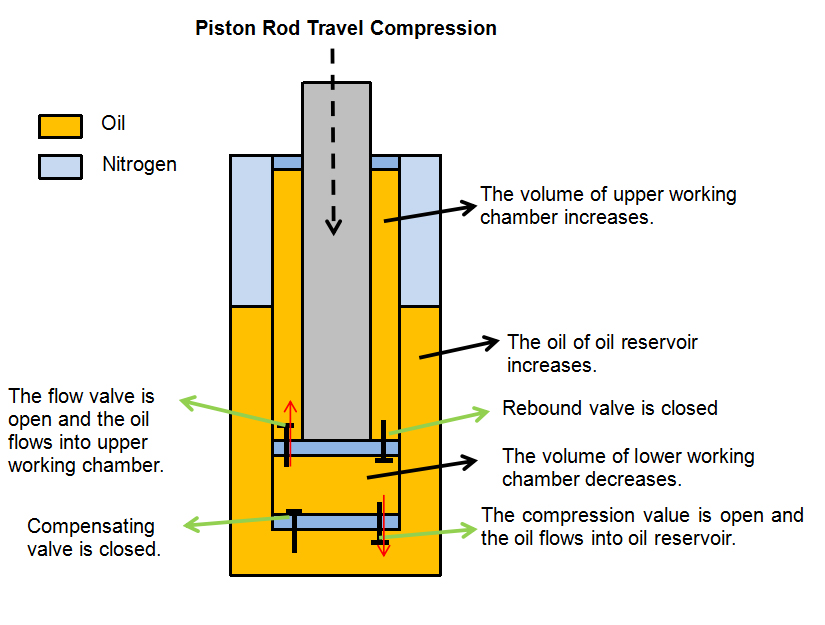

1. Compressie

De zuigerstang van de schokdemper beweegt van boven naar beneden, afhankelijk van de werkcilinder. Wanneer de wielen van het voertuig dicht bij de carrosserie bewegen, wordt de schokdemper samengedrukt, waardoor de zuiger naar beneden beweegt. Het volume van de onderste werkkamer neemt af en de oliedruk in de onderste werkkamer neemt toe, waardoor de stromingsklep opengaat en de olie in de bovenste werkkamer stroomt. Omdat de zuigerstang ruimte inneemt in de bovenste werkkamer, is het toegenomen volume in de bovenste werkkamer kleiner dan het afgenomen volume in de onderste werkkamer. De oliedruk wordt gedeeltelijk geopend en stroomt terug in het oliereservoir. Al deze waarden dragen bij aan de gasklep en veroorzaken dempende kracht van de schokdemper. (Zie details in afbeelding 3)

Afbeelding 3: Compressieproces

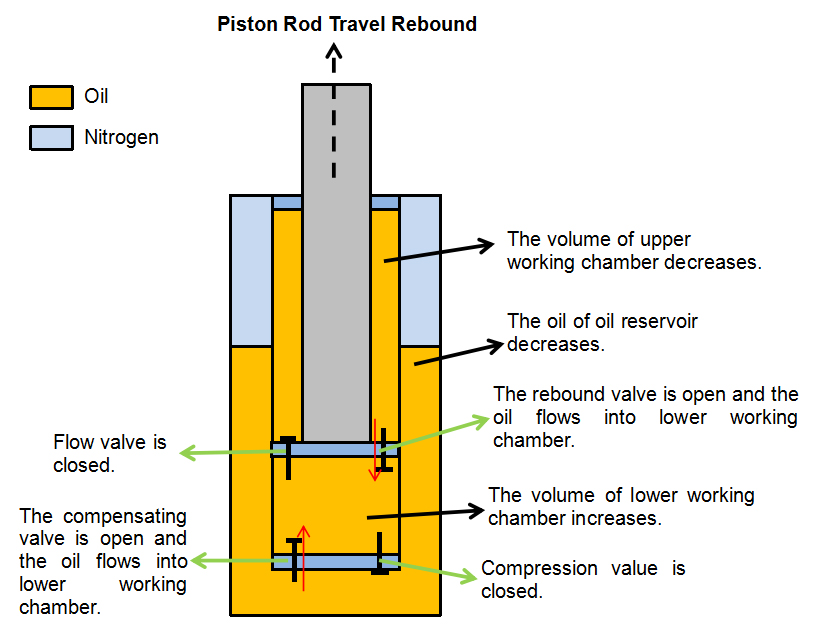

2. Terugveren

De zuigerstang van de schokdemper beweegt naar boven, in overeenstemming met de werkcilinder. Wanneer de wielen van het voertuig zich verder van de carrosserie af bewegen, veert de schokdemper terug, waardoor de zuiger omhoog beweegt. De oliedruk in de bovenste werkkamer neemt toe, waardoor de terugslagklep sluit. De terugslagklep is open en de olie stroomt naar de onderste werkkamer. Omdat een deel van de zuigerstang zich buiten de werkcilinder bevindt, neemt het volume van de werkcilinder toe. De olie in het oliereservoir opent de compensatieklep en stroomt naar de onderste werkkamer. Al deze waarden dragen bij aan de gasklep en veroorzaken demping van de schokdemper. (Zie details in afbeelding 4)

Afbeelding 4: Reboundproces

Over het algemeen is de voorspankracht van de reboundklep groter dan die van de compressieklep. Onder dezelfde druk is de dwarsdoorsnede van de oliestroom in de reboundklep kleiner dan die van de compressieklep. De dempingskracht tijdens het reboundproces is dus groter dan die tijdens het compressieproces (uiteraard is het ook mogelijk dat de dempingskracht tijdens het compressieproces groter is dan de dempingskracht tijdens het reboundproces). Dit schokdemperontwerp kan het doel van snelle schokabsorptie bereiken.

In feite is de schokdemper een energievervalproces. Zijn werkingsprincipe is dus gebaseerd op de wet van behoud van energie. De energie is afkomstig van het verbrandingsproces van benzine; het motorvoertuig schudt op en neer wanneer het op een oneffen wegdek rijdt. Wanneer het voertuig trilt, absorbeert de schroefveer de trillingsenergie en zet deze om in potentiële energie. Maar de schroefveer kan de potentiële energie niet opnemen, hij bestaat nog steeds. Het zorgt ervoor dat het voertuig voortdurend op en neer schudt. De schokdemper werkt om de energie op te nemen en om te zetten in thermische energie; de thermische energie wordt geabsorbeerd door de olie en andere componenten van de schokdemper en uiteindelijk uitgestoten in de atmosfeer.

Plaatsingstijd: 28-07-2021